抵抗やコンデンサのアレ

まずは抵抗から

いわゆるカラーコード。けっこう8とか9辺り忘れたりしませんか?

第三色帯を見て、何k、何百k、何MΩかピンと来るように成ると便利。

電子工作メモ

ここは技術的な物から、個人的必要と思う情報を、出先からでも見られるようWeb上に

かなりテキトーにメモするページです。

私以外の第三者に役立つかは不明ですし、内容は無保証です。

そのいち

抵抗やコンデンサのアレ

まずは抵抗から

いわゆるカラーコード。けっこう8とか9辺り忘れたりしませんか?

第三色帯を見て、何k、何百k、何MΩかピンと来るように成ると便利。

| 値 | 色 | 覚え方 | 第三色帯 |

| 0 | 黒 | 黒い礼(0)服 | 0〜99Ω |

| 1 | 茶 | お茶を一(1)杯 | 100〜990Ω |

| 2 | 赤 | 赤いニ(2)ンジン | 1.0kΩ〜9.9kΩ |

| 3 | 橙 | 第(橙)三(3)の男 | 10kΩ〜99kΩ |

| 4 | 黄 | 岸(黄)(4)恵子 | 100kΩ〜990kΩ |

| 5 | 緑 | 緑でゴー(5) | 1MΩ〜9MΩ |

| 6 | 青 | ろく(6)でなしの青二才(あおにさい) | 10MΩ〜 |

| 7 | 紫 | 紫式(7)部(むらさきしちぶ) | * |

| 8 | 灰 | ハイ(灰)ヤー(8) | |

| 9 | 白 | ホワイト(白)ク(9)リスマス | |

| 5% | 金 | 抵抗の誤差で用いる 高精度な抵抗等で茶(1%)赤(2%)も有る。 |

|

| 10% | 銀 | ||

コンデンサの読み方

第一、二数字は部品の値で、第三数字が乗数。Jは誤差表示。

値はpF(ピコファラッド)単位です。

数千pF以上の値の場合、回路図では通常μF単位で書かれているため、換算が必要。

| 第三数字 | ピコファラッド(10-12) | ナノファラッド(10-9) | マイクロファラッド(10-6) | 備 考 |

| 0 | xy pF | 0.0xy nF | 0.0000xyμF | 100pF以下は値をそのまま表示してある |

| 1 | xy0 pF | 0.xy nF | 0.000xyμF | 稀に、第三数字を乗数とせずに、そのままの値を表示してあるメーカがある |

| 2 | xy00 pF | x.y nF | 0.00xyμF | このへんまではpF単位。 |

| 3 | xy000 pF | xy nF | 0.0xyμF | 店頭の値札や回路図上ではμF表記。 稀に店のイヂワルでpF表示。 |

| 4 | xy0000 pF | xy0 nF | 0.xyμF | |

| 5 | xy00000 pF | xy00 nF | x.yμF | セラミック系のコンデンサで、これ以上の値の物は値段が結構します。 |

| 6 | xy000000 pF | xy000 nF | xyμF | サイズが大きい物は、値をそのままμF単位で表記してある物もある。 |

| 7 | xy0000000 pF | xy0000 nF | xy0μF | |

| 8 | xy00000000 pF | xy00000 nF | xy00μF | |

| 9 | xy000000000 pF | xy000000 nF | xy00μF |

そのに

数字表示放電管を知る

一部でブームを呼んだ、ニキシー管こと、数字表示放電管。

中古やデットストック品などが手に入りますが、数は希少、データーシートは手に入らない等、散々です。

図書館やネットで得られた情報をまとめて置きます。

ニクシー管とは?

ガラス管の中に低圧の不活性ガスを封入し、管の中の電極に電圧を掛ける事により発生するグロー放電で、文字や記号を表示するディバイスです。

1956年にアメリカのバローズ社から発表され、同社が特許・商標を取得している。

寿命は10,000〜500,000時間で、LEDや液晶と比べると寿命は短く、反応速度も遅いディバイスです。

放電を利用しますので、それなりに高い電圧を必要とし、100V以上の電圧が必要です。

ここで述べる管は主に、単行ニクシー管と呼ばれる物で、0〜9の文字型に抜いた電極を管に封入した一行表示を行うものです。

外見、原理は同じですが、文字が日の字のセグメントに分かれているモザイク管(エルフィン管)や、複数行分まとめた形の多行管もあります。

そして、原理はマッタク違いますが、管の外観が似ているVFD(蛍光表示管)単行管もあります。これらはニキシー管ではないので、ご注意を。(^^;)

使用上の注意事項

極力大切使いたいので、駆動するにあたって注意すべき点をまとめます。

| 極端な温度状況下で使用しない。(放電開始電圧や放電電流が変わってしまう) 逆放電をしない。(アノード(プレート)はプラス、カソード(文字板側)はマイナスですよ。) 許容電流範囲を守り、動作中に電流の変化が起きる事も考慮し、規格電流の中央値を選ぶ。 機械的衝撃や振動する場所での使用・保管は避ける。 供給電圧はなるべく高めにし、カソード電流が規格を超えない様に十分な抵抗を入れる。 カソード電流を流し過ぎると劣化を起こしてしまいますが、逆に少なすぎると表示が暗くなったり、文字が不完全な形で表示されるので注意。 長時間同一文字を表示する場合は、電源電圧を200V以上にする。ただし、300Vを超えない(異常放電が起きてしまう)。 パルス駆動品の物はパルス駆動のほうが寿命が期待できる。(後期の小型の物。電卓向けで多行が容易に実現できる様に成っている) |

故障・劣化について考える

一番気になる点であります。

ニキシー管での故障は、各文字電極への内部リード線断線や、ガラス管の破損などが考えられます。

しかし、リード線断やガラス管破損は、設計や取り扱いを気をつければ大丈夫です。

(リード線断は過電流が原因で、抵抗値の不足。スパッタでの破損もあるでしょうけど)

そして、スパッタ現象による劣化というのが有るそうです。

んじゃぁ、スパッタとは?と言いますと、

カソード(文字板側ね)からの電子と放電気体中のイオン、光子、準安定原子とのエネルギー交換により電子を放出して、放電(グロー放電・すなわち発光)します。

その時のイオンが金属にぶつかると、金属粒子を弾き飛ばします。コレがスパッタです。

それを繰り返すと文字板がいつかはボロボロになったり、管の中が汚染されてご臨終と成るようです。

超寿命管はそのスパッタを最小限に抑えるために、管のなかに水銀の蒸気を封入してあります。

駆動方法の工夫

容易に多行表示を実現するために、各行を時分割点灯させる用途向けの管はパルス駆動可能と、データシートに書かれております。

それらは直流管とは違い、パルス駆動で使うことを前提として設計されているようです。

これらの管は内部の不活性ガスをあらかじめイオン化するなど工夫を凝らせ、放電開始の遅れを少なくなるように成っています。

(なんでも、放射性同位元素を封入してあるとか)

そのため、これらの管はパルス駆動を行った方が、寿命の点で有利だと思われます。

しかし、逆に直流専用管でパルス駆動をしてしまうと、輝度を確保するために電流を多く流す事になり、寿命をかえって縮める可能性も。

もちろん、暗くしてしまうと、文字がキチンと点灯しません。

あと、色々まとめる予定。

駆動回路・電源回路(出来れば簡単かつ安全な方法)等々。

ツッコミとかありましたら、掲示板の方へお願いします。

2004-04-28:新規作成

各所でも語られている事ですが、とりあえず自分なりのメモをば。

パターン作成

パターンは部品の資料や現物から部品寸法をキチンと採寸し、KBANやPCBEで手作業でパターンを作図する。

KBANなら、BMPでパターンを出力し、Photoshopで余白のベタアース化や文字、絵の貼り付けを行う。

家庭内でエッチングをする場合、エッチング液を出来るだけ持たせるため、不要な部分の銅は出来るだけ溶かさずにベタアース部分を多めに取ると良い。

また、銅箔から基板の切断面までは少し距離を置いてデザインすると良い。グリーンレジストが乾いてから基板の切り出しを行うのだが、断面に銅箔があると断面の銅箔が保護されずに腐食する恐れがあるからだ。

フィルム作成

フィルム化はプリンターでパターンを出力する訳なんだけど、レーザープリンタをお持ちの場合は、トレーシングペーパをプリンタに突っ込み、ソイツに印刷するのが手っ取り早い。

しかし、レーザープリンタに突っ込めるトレーシングペーパはあんまり売っていないし、無理やり突っ込むと大半は紙がグチャグチャに成って詰まる。おまけに、トナーの乗りが悪く、薄く遮光性が薄い。

また、インクジェットにトレーシングペーパと言う組み合わせも考えたが、滲みまくって使い物に成らない。製図に使うHPのプロッタ系の物なら大丈夫だけど、それが自宅にある人なんてそうも居ないだろう。

EPSONなどのメーカから純正に出ているOHPシートが良い按排なので、コレを使う。値段がちょっと高めだけど、大抵のご家庭にあるインクジェットで確実にフィルムが作れる物と思う。

コレは透明な樹脂フィルムの片面にインクを吸収する特殊な加工がされており、ソコに滴下した黒インクはかなりの遮光性を持つ感じに仕上がる。測定した訳ではないが。

レーザープリンタでOHPシートにパターンを印字するよりも遮光性があると思うし、トレぺよりも遥かにメリハリのあるフィルムが出来上がる。

まずは、コピー紙にテストプリントします。コピー紙は事前に挿入方向が判る印を付けて置くと良いでしょう。

OHPシート全面を使う事は無いですし、もったいないので、テストプリントを参考にOHPシートを必要なサイズに切り出します(ズレがあるので、大きめに)。

両面テープでテストプリントを行った紙のパターンのある位置にOHPシートを貼り付けます。

OHPシートの裏表を間違えないように注意です。裏面はマッタクインクが載りませんので。

このとき、OHPシートがコピー紙から浮かない様に貼るのがミソです。

とは言え、あまりガッチリと貼り付けて剥がすのが大変に成ると、フィルムを痛めるので注意です。

OHPシートを貼り付けたコピー紙をプリンターに突っ込み、印刷。

あと、トレペフィルムの頃から言われている事ですが、印字面が感光基板のレジスト面に来るようにパターンを作ってください。

その方が、OHPシートの厚さによるパターンのボヤけが起き難くて良い結果が得られるでしょう。

注意点

印刷するときは、黒インクのみを使い、用紙種別はOHPシートではなく、ファイン専用紙モードで刷る事。

カラーでは無いので、滲む恐れも無いです。OHPシートモードで刷ると、下記の様にハッチング(ベタ)部分に細かな隙間が出来てしまいます。

←失敗の例

←失敗の例

露光

出来ることならフィルムを基板にテープで固定し、その上でクランプやガラス板で固定する。

こうする事により、製造年の古い基板で露光具合を確認するときに、フィルムのズレを出来るだけ少なくさせる事が出来る。

露光は殺菌灯と呼ばれる紫外線蛍光灯を使い、基板の製造年を考慮の上、勘で露光時間を決定する。

製造年が比較的新しければ、10〜15分、古いと30分ほど必要かも。

古い物の場合、5分毎にフィルムをめくりパターンの露光具合を確認する。パターン部が感光部より若干違う色で見えるハズだ。その差が大きければ良いが、古い物だと有る程度で止まってしまう。

現像

現像はその日の気温やレジストの新しいか古いかに左右され、最も気を使う作業だ。

スプレー式が簡単である様に見えるが、一番不確定な方法だ。現像剤薬液の温度管理が出来ないため、その日の気温に非常に左右される。

真冬の台所で作業をすると、まず失敗する。不要な部分のレジストが解けてくれなくて、肝心のパターンが解けてしまったりするのだ。

冬場は温度調整の利く粉末の現像剤を使うと良い。ヤカンでお湯を沸かし、ぬるま湯程度に調節しつつ薬剤を溶かせば良いのだから。

ちなみにスプレー式で温度調節をするのに、基板を暖めることしか出来ない。これはお湯で基板を濯ぐ事で実現できるが、薬液の温度が低いのでムラに成り易い。

缶ごと湯せんしたが、効果は上がらず。温度の上げすぎは爆発する恐れが(LPGボンベだぞ)。

とけ残った箇所は刷毛に付けた現像液で部分的に現像する。刷毛で軽く刺激を与えつつ現像すると、進行が早くて良い。

現像は適温で適度な薬液濃度で手早く行う。余計に時間を掛けると、必要なレジストまで溶けてしまう。

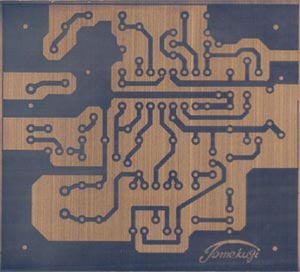

←現像完了の基板(スプレー式のためか、左上の方とロゴ部分はあんまり溶けが良くない)

←現像完了の基板(スプレー式のためか、左上の方とロゴ部分はあんまり溶けが良くない)

エッチング

エッチングは卓上噴流機・・・・を買えるお大臣は良いけど、一般市民は購入費や薬液等の消耗品の値段を考えるとお勧めできない。

小さな基板といえど、使う薬液が多いと手間です。こんなとき、サンハヤトのスタンディングパックです。コレでなくても、雑貨店で売られているジップ付ポリ袋で十分だけど。

コレに現像済みの基板を放り込み、少量のエッチング液を流し込んで、ひたすら手でモミモミ攪拌するのです。

溶けが悪くなってきたら、袋ごとお湯に漬けて液の温度を上げれば、もう少し良く溶けるはず。

レジスト

折角作った基板ですから、パターンの酸化防止にグリーンレジストを塗布しましょう。

3〜4回間隔を空けて、スプレーノズルを10〜20cm離して塗布し、ムラ無く仕上げます。

2〜3時間後に有る程度乾いたら、ランドの部分のレジストをカッターの背の部分や精密ドライバーのマイナスで削ります。乾きすぎても剥がしにくいと思います。

そのあと一晩置いてから、剥がしたランド部分にフラックスを塗ります。

ランドはがしツール等をお持ちの場合、この工程前に穴あけを済ますと良いでしょう。

穴あけ

私は自作のミニドリル(モータにドリルの刃を付けただけ)を使っていますが、サンハヤトのミニドリルが良いと思います。

刃は0.6〜0.7mmを使っています。部品によってはもう少し細い刃の物も必要かも知れません。

ガラスコンポジェット等のガラス基板系は部品面にバリが出ますので、3mmくらいの刃で欠き取ると良いでしょう。パターン側はあんまり気にしなくて良いです。

無理にバリ取りをすると、パターンを剥がしてしまうかも知れません。

完成!(縦線はスキャナのゴミです)

完成!(縦線はスキャナのゴミです)

2004-05-16 新規作成